Меню портала

Вологодский ломоть

Сейчас на сайте

Небаланс вращающихся масс ротора является одним из самых наи¬более распространенных дефектов оборудования, обычно приводящим к резкому увеличению вибрации. В литературе и в практике, наряду с тер-мином "небаланс", применяются и другие наименования этого дефекта, такие, как дисбаланс, дебаланс, разбаланс и т.д. ГОСТом предлагается преимущественное использование термина "дисбаланс". В данном разделе будет использовано простое и понятное слово "небаланс", понятное всем, даже и неспециалистам.

Проблемы корректной диагностики наличия небалансов в рабо¬тающем оборудовании и оперативное проведение балансировочных работ роторов в собственных подшипниках - важная задача в работе каждой вибродиагностической службы. Достаточно часто вибродиагносты в штатном расписании даже называются «балансировщиками».

Причины возникновения небаланса в оборудовании могут иметь различную природу, являться следствием многих особенностей конструк-ции и эксплуатации. В целом, после проведения некоторой систематиза¬ции и обобщения, все многообразие причин появления небалансов можно, конечно условно, свести в несколько основных групп.

- Войдите на сайт для отправки комментариев

- Подробнее

ОВЕНТИКС

+79039254077

E-mail: info@owentix.com

ICQ: 149831793

www.owentix.com

Компания ОВЕНТИКС разрабатывает оборудование для промышленного мониторинга с использованием беспроводной технологии ZigBee и предлагает инновационные решения в области вибрационной диагностики.

Система беспроводной балансировки в собственных опорах

- Войдите на сайт для отправки комментариев

- Подробнее

Первый раз с этим вентилятором познакомился год назад. Жуткая вибрация, так на подшипниках в горизонтальном направлении более 1500 микрон, наверху на «улитке» в зоне выходного патрубка, где крепится брезентовая вставка, колебания достигали более 3 мм (размах), полно трещин на «улитке». Торцевое биение всасывающего отверстия рабочего колеса порядка 30 мм, вертикальное биение около 20 мм. Кроме того, обнаружены значительные (0.5 – 1.0 мм ) смещения оси отверстия шкива (вентилятор с клиноременной передачей) относительно оси вала. Договорились о возобновлении балансировочных работ после устранения обнаруженных дефектов.

Прошел год. За это время изготовили новый вал, заварили все трещины. Однако основные дефекты остались. Торцевое и радиальное биения рабочего колеса остались теми же, поскольку не рихтовалось. Но самое странное, что диаметр нового вала оказался меньше диаметра в ступице шкива на 0,35 мм. Серега все равно одел шкив на вал и шпонкой «закрепил» его на валу вентилятора. Такое отношение к своей работе не редкость. Вот типичный разговор на эту тему:

Этот случай произошел на дымососе печи отжига извести типа ДН17. Рабочее колесо диаметром 1700 мм, ширина лопаток 120 мм, их 10 штук, рабочая скорость вращения 1450 об/мин, производительность 108 метров кубических в час, приводной электродвигатель 400 кВт, 6 кВ, муфта втулочно-пальцевая (10 пальцев) типа МУВП по ГОСТ 21424. Ротор дымососа консольной конструкции. Подшипники: со стороны рабочего колеса 42234, со стороны муфты 46330.

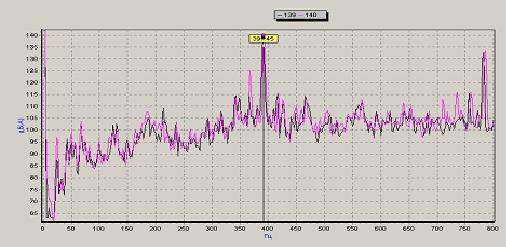

Спектр огибающей виброускорения на корпусе подшипникового узла дымососа представлен ниже. Наибольшая амплитуда величиной 140 дцБ на частоте 391.5 Гц. Следующий приличный пик (более 130 дцБ) имеем на двойной этой частоте 783 Гц.= 391.5*2. Среднеквадратическое значение (СКЗ) виброскорости на частоте 391.5 составляло 4.5-5 мм/сек. По нормам, принятым на нашем заводе, виброскорость (СКЗ) величиной 5 мм/сек считается недопустимой.

Первый раз с клиноременной передачей столкнулся на балансировочном станке Минского завода. К этому времени станок простоял невостребованным около 12 лет. Правда, ничего не было раскулачено. Сначала был сбалансирован шкив на валу электродвигателя привода шпинделя. Этот шкив был уравновешен в одной наружной, доступной плоскости, трудностей не вызвал. Затем приступил к балансировке шкива на входном валу шпинделя.

Оказалось, что корпуса подшипников шпинделя настолько жесткие, что вибрацию на них замерить было невозможно, она была слишком мала, ну просто незначительна. Тем не менее, сам шпиндель вибрировал. Решил балансировать шкив на входном валу шпинделя по оборотной его частоте, которая через ремни передавались на выходной вал электродвигателя.

Анализ спектра оказался довольно замысловатым. Сразу же была обнаружена довольно значительная вторая гармоника частоты вращения самого ремня. Да, именно, величина оборотной вибрации обоих шкивов оказались намного меньше оборотной вибрации самого ремня (по второй гармонике). Кроме того, величина вибрации на этой частоте очень медленно изменялась в широких пределах.

Дробилка шлака щековидного типа. Привод дробилки от асинхронного электродвигателя типа АК мощностью 75 квт через клиноременную передачу. Было два случая поломки вала эл.двигателя из-за усталостных напряжений. Рабочий конец вал «срезало» в районе галтели.

При ознакомлении с дробилкой выяснено, что в конструкции дробилки предусмотрено механическое предохранительное устройство, предотвращающее поломку дробилки при попадании между щеками куска металла. Предусмотрено регулировочное устройство, которое позволяет настраивать допустимое усилие перегрузки.

Выяснилось также, что при срабатывании предохранительного устройства останавливается загрузочный конвейер шлака. Для установки предохранительного устройства на место и разгрузки конвейера (загруженный конвейер невозможно было запустить в работу) требуется масса времени.

- Войдите на сайт для отправки комментариев

- Подробнее

Насос типа 18МТ32х4 (производительность 100м.куб в час, напор 60м) с электродвигателем МО225-М2 (мощность 55 кВт, 2970 об/мин). В насосной установлено четыре таких насоса.

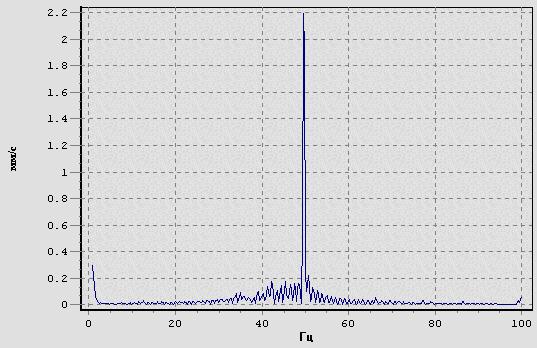

Обнаружено, что на неработающем (остановленном) электродвигателе общий уровень вибрации в верхней точке электродвигателя в горизонтальном направлении достигает величины 2.5 мм/сек. Вибрация наводилась от соседних работающих насосов через трубопроводы и общий фундамент. Однако обнаружено также, что частота собственных колебаний системы электродвигатель-постамент (подмоторная рама) практически совпадает с рабочей частотой вращения насоса. Несовпадение порядка десятых долей герца.

Частота собственных колебаний электродвигателя:

Частота собственных колебаний электродвигателя:

Было принято решение усилить подмоторную раму, повысить ее жесткость.

- Войдите на сайт для отправки комментариев

- Подробнее

Включили вентилятор в работу, послышался дребезг. Задевание? Проверили - нет. Обшарили улитку, нашли. В двух местах из-за значительной вибрации и незначительного зазора улитка ударялась за стойку для ее крепления, издавался громкий шум, что наводило на мысль: «О-го-го, какая жуткая вибрация!..»

Обычно виброскорость измеряю в представлении СКЗ (средне квадратическое значение), а виброперемещение в представлении РАЗМАХ (двойная амплитуда). На этот раз в опцию «Установки – величины» не заглядывал.

Замеряю виброскорость : 21 мм/сек в точке А и 18 в точке В. «По нормам завода, - говорю я хозяину – положено не более 5».

Начал работать. Выбрал единицы измерения микроны, поскольку собирался балансировать по виброперемещению (размах). Делаю замер, в точке А показывает всего 46 мкм.

Что же, думаю, такое? Виброскорость 21 мм/сек, а виброперемещение 46 мкм. Такого не может быть.

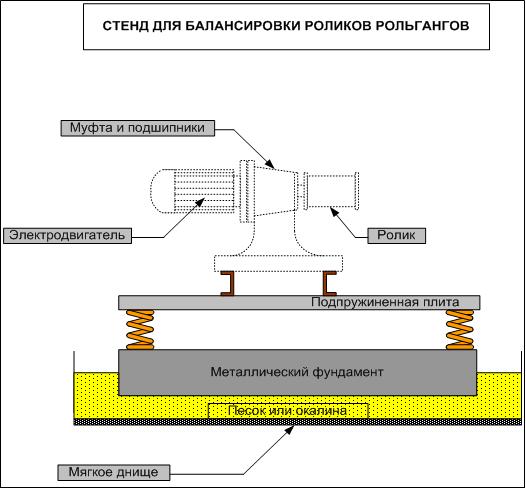

На сортовых прокатных станах в больших количествах применяются ролики с индивидуальным электроприводом в составе различного рода рольгангов. Например, отводящий рольганг за сортопрокатным непрерывным станом в своем составе имеет более 150 индивидуальных роликов. Если по какой-то причине ролик не вращается от своего электродвигателя, то его бочка начинает неравномерно истираться прокатом, что приводит к небалансу, повышенной вибрации ролика и ускоренному выходу из строя в случае недосмотра.

По этой причине на нашем заводе возникла необходимость балансировать ролики рольгангов, не разбирая их на отдельные узлы, а в собранном виде, в сборе. Для этих целей был изготовлен стенд, изображенный на прилагаемом эскизе.

Балансировка роликов на стенде производится виброанализатором типа AU014 фирмы Диамех. В настоящее время фирма выпускает более совершенный прибор «Агат».

Этот способ спаривания применяет Энергетиков. Способ, конечно, трудоемкий, но что поделаешь? Другого пока не знаем. Что такое неспаренность?

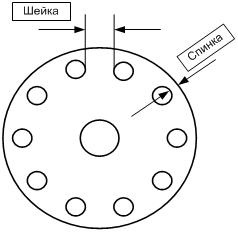

На эскизе схематично изображен вид полумуфты с торца. Изображение торцевого вида второй полумуфты аналогичное (на эскизе не показано).

Сначала снимаются все пальцы и нумеруются все отверстия как на одной, так и на второй полумуфтах. Затем с доступной стороны штангенциркулем с точностью до 0,1 мм измеряются размеры всех «шеек» и всех «спинок» на каждой полумуфте отдельно. Эти размеры маркером записываются прямо на поверхности полумуфт. Поворачивая одну полумуфту относительно второй каждый раз на один шаг, сравнивают размеры «шеек» и «спинок» на всех позициях отверстий.

Таким образом, находим такое положение, при котором имеет место максимальное совпадение вышеуказанных размеров. Считается, что это найденное относительное положение и соответствует максимально возможной спаренности полумуфт.

- « первая

- ‹ предыдущая

- …

- 4

- 5

- 6

- 7

- 8

- 9

- 10

- 11

- 12

- …

- следующая ›

- последняя »